2024年4月12日,我有幸同采购购买课及开发部同事一同,考察了昆山工厂。这次考察使我对自动化及柔性化生产系统在传统制造业上的应用有了新的认识。

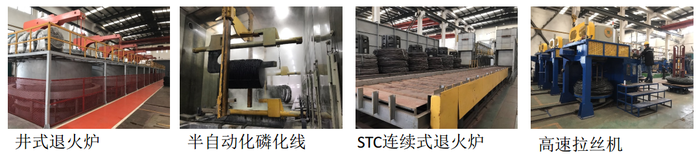

在参观前的简短交流中了解到,昆山工厂于2011年建厂,一共两期总占地面积7万平米,在职员工200多人,月产量4000吨;是除螺丝原材料外,全流程内制化的制造型企业。参观是按照原材料前处理、加工、半成品、热处理、成品的过程进行的。

偌大的车间内却看不到多少生产人员,询问得知昆山工厂在建厂之初,就全面总结了莞工厂的经验与教训;从工厂布局到动线设计,从自动化设备到立体化仓储,可以说昆山工厂在自动化与柔性化生产上下足了功夫。在参观中有三点让我印象深刻。

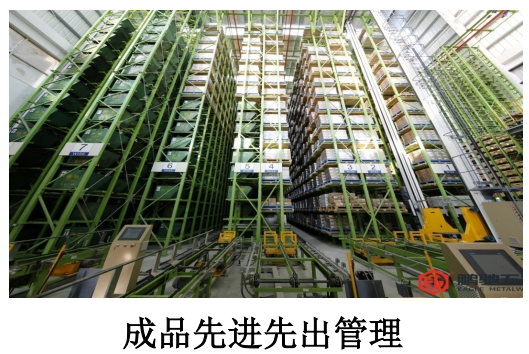

首先是昆山工厂的车间之间,间距非常小。车间与车间之间的物料转运普遍使用了地轨,且在每个车间的入口处,设置了可360度旋转的中转站,这样就使重型物料的自动化转运成为了可能。其次是采用了立体仓储,如下图左边是8千多个标准库位的成品库,右边是小型的尾数及模具库。从模具的领用到半成品加工再到成品入库,全程由ERP系统和自动仓库系统连线管理。

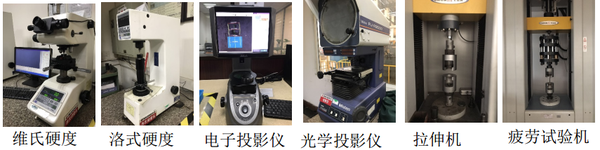

最后当然和品质相关的部分。昆山工厂的质检站设计的很有创意;因为使用了大量的自动化设备,物料的转运很多都是自动进行的。在螺丝加工完成,并进行最后的热处理和黑染后,从左右两条线流向质检站。质检人员可以从左右两侧对进入站内的螺丝进行抽样检查;在完成常规的外观和尺寸检查后,还会进行螺丝性能检测,如硬度和拉力测试。最后检验合格的产品又从左右两侧流入到成品仓库,整个过程顺畅且高效。

从陪同参观的领导口中得知,工厂非常重视生产的自动化和系统化,并把这些当做企业发展的力量倍增器。从2011年建厂至今,一直在持续改善从未停止。当前我们中日龙(襄阳)公司也在进行全方位的系统化建设,希望我们能从中汲取知识和力量,推动公司向更高水平发展!